Оставьте ваши данные, чтобы заказать бесплатный звонок

Наш менеджер свяжется с вами в течение нескольких минут

Нажимая на кнопку "Отправить", Вы даете свое согласие на обработку персональных данных и получение рекламных рассылок, а также подтверждаете, что ознакомились с условиями Соглашения на обработку персональных данных и Согласия на получение рассылки.

Оставьте заявку на консультацию

Заполните поля, мы свяжемся с вами и проконсультируем

Нажимая на кнопку "Отправить", Вы даете свое согласие на обработку персональных данных и получение рекламных рассылок, а также подтверждаете, что ознакомились с условиями Соглашения на обработку персональных данных и Согласия на получение рассылки.

Предоставляем комплекс услуг любой сложности для козловых кранов

модернизация и переоснащение, техническое перевооружение

замена канатов, электрооборудования и прочих механизмов

перебазировка, разборка, демонтаж, перемещение

замена канатов, электрооборудования и прочих механизмов

перебазировка, разборка, демонтаж, перемещение

производство и поставка кранов, тельферов, талей, подъемников, а также запасных частей и узлов

модернизация и переоснащение, техническое перевооружение

замена канатов, электрооборудования и прочих механизмов

перебазировка, разборка, демонтаж, перемещение

замена канатов, электрооборудования и прочих механизмов

перебазировка, разборка, демонтаж, перемещение

Какие услуги оказываем

Какие услуги оказываем

Ремонт грузоподъемных кранов включает комплекс мероприятий, направленных на устранение неисправностей, возникающих в процессе работы, и восстановление работоспособности крана.

Разделяют следующие виды ремонта:

•Текущий ремонт – ремонт в процессе эксплуатации для гарантийного обеспечения работоспособности крана. Осмотр и замена тормозных накладок, деталей муфт, регулирование тормозов, предохранительных устройств, подшипников качения, устранение течи масла из редукторов и т. д.

•Капитальный ремонт - подетальная разборка и промывка всех узлов механизмов, замена изношенных деталей (включая тормозные шкивы, зубчатые колеса, грузовые крюки), частичная замена подшипников качения, сальниковых и манжетных уплотнений, ремонт или замена крепежных и фиксирующих деталей, металлоконструкций, смена изношенных тележечных рельсов, обкатка всех механизмов и т. д.

Проверка работы электрооборудования, изоляции проводов и всех кнопок управления крана и электротельфера, переборка контактов, испытание электродвигателей под нагрузкой, замена отдельных участков электропроводки, переборка сопротивлений и контроллеров, замена токоприемников и троллеев, проверка изоляции и т. д.

Разделяют следующие виды ремонта:

•Текущий ремонт – ремонт в процессе эксплуатации для гарантийного обеспечения работоспособности крана. Осмотр и замена тормозных накладок, деталей муфт, регулирование тормозов, предохранительных устройств, подшипников качения, устранение течи масла из редукторов и т. д.

•Капитальный ремонт - подетальная разборка и промывка всех узлов механизмов, замена изношенных деталей (включая тормозные шкивы, зубчатые колеса, грузовые крюки), частичная замена подшипников качения, сальниковых и манжетных уплотнений, ремонт или замена крепежных и фиксирующих деталей, металлоконструкций, смена изношенных тележечных рельсов, обкатка всех механизмов и т. д.

Проверка работы электрооборудования, изоляции проводов и всех кнопок управления крана и электротельфера, переборка контактов, испытание электродвигателей под нагрузкой, замена отдельных участков электропроводки, переборка сопротивлений и контроллеров, замена токоприемников и троллеев, проверка изоляции и т. д.

Ремонт козлового крана

Комплекс проводимых мероприятий включает на два основных этапа: подготовительный и основной.

На подготовительном этапе:

• Проводим обследование места и грузоподъемного оборудования;

•Выбираем способ демонтажа конкретной кран-балки, готовим вспомогательную технику и устройства;

• Обеспечиваем безопасность: ограждаем демонтажную зону, устанавливаем опоры;

• Расчищаем площадку для элементов, узлов и других сборочных единиц демонтированной грузоподъемной машины.

Основной этап предусматривает:

•Отключение от электросети;

•Демонтируется тельфер или ручная таль;

•Снимается мост с помощью автокрана (если есть доступ для тяжелой техники) или мачты, лебедки;

•Демонтаж опорных кран-балок предусматривает отдельный спуск вниз концевых балок расположенных на путях;

В нижнем положении все комплектующие грузоподъемной машины аккуратно складируются, маркируются и упаковываются, если требуется их дальнейшая транспортировка для проведения ремонта или на другой объект. В случае утилизации конструкции разрезаются на части и сдаются в прием металлолома.

На подготовительном этапе:

• Проводим обследование места и грузоподъемного оборудования;

•Выбираем способ демонтажа конкретной кран-балки, готовим вспомогательную технику и устройства;

• Обеспечиваем безопасность: ограждаем демонтажную зону, устанавливаем опоры;

• Расчищаем площадку для элементов, узлов и других сборочных единиц демонтированной грузоподъемной машины.

Основной этап предусматривает:

•Отключение от электросети;

•Демонтируется тельфер или ручная таль;

•Снимается мост с помощью автокрана (если есть доступ для тяжелой техники) или мачты, лебедки;

•Демонтаж опорных кран-балок предусматривает отдельный спуск вниз концевых балок расположенных на путях;

В нижнем положении все комплектующие грузоподъемной машины аккуратно складируются, маркируются и упаковываются, если требуется их дальнейшая транспортировка для проведения ремонта или на другой объект. В случае утилизации конструкции разрезаются на части и сдаются в прием металлолома.

Монтаж, демонтаж козлового крана

Нивелировка подкрановых путей – это проверка рельсового полотна в различных плоскостях, для выявления несоответствий проектным значениям. В случае обнаружения нормативных отклонений, на основании нивелировочного описания подкрановых путей, разрабатываются комплексные мероприятия по устранению указанных замечаний.

Нивелировка крановых путей козлового крана

Дефектовка - определение причины неисправности какого-либо оборудования, оценка его годности специалистом.

Ведомость дефектов составляется специалистом с указание типа крана, грузоподъемностью, предприятием изготовителем, владельца. Далее указывается наименование узла, элемента, описание дефекта и заключение о необходимости и сроках устранения дефекта с разделением по группам: металлоконструкции, механизмы, оборудование, электрооборудование и устройства безопасности.

При необходимости может быть проведено обследование подкранового пути, состоящего из:

•Планово-высотной съемки кранового пути (рельсов или иных направляющих движение грузовой тележки) - комплекс работ, включающий нивелирование и определение положения в плане каждой из отдельно выбранных точек кранового пути относительно выбранных опорных точек (или линий).

•Нивелирование - определение высотного положения каждой из отдельно выбранных точек рельса (или иных направляющих движение) относительно выбранных опорных точек или линии горизонта.

Ведомость дефектов составляется специалистом с указание типа крана, грузоподъемностью, предприятием изготовителем, владельца. Далее указывается наименование узла, элемента, описание дефекта и заключение о необходимости и сроках устранения дефекта с разделением по группам: металлоконструкции, механизмы, оборудование, электрооборудование и устройства безопасности.

При необходимости может быть проведено обследование подкранового пути, состоящего из:

•Планово-высотной съемки кранового пути (рельсов или иных направляющих движение грузовой тележки) - комплекс работ, включающий нивелирование и определение положения в плане каждой из отдельно выбранных точек кранового пути относительно выбранных опорных точек (или линий).

•Нивелирование - определение высотного положения каждой из отдельно выбранных точек рельса (или иных направляющих движение) относительно выбранных опорных точек или линии горизонта.

Дефектовка деталей узлов козлового крана

Тупиковые упоры обеспечивают безопасную эксплуатацию башенных, портальных, козловых и мостовых грузоподъемных кранов.

Упоры должны обеспечивать:

•гашение остаточной скорости крана;

•предотвращение схода крана с концевых участков кранового пути в аварийных ситуациях при отказе ограничителя передвижения крана или тормозов механизма передвижения крана;

•остановку крана с заданным замедлением;

•устойчивость крана при резком торможении от опрокидывания;

•не превышения нормативных нагрузок на строительные конструкции. Для ограничения передвижения грузоподъемных кранов в конце направляющих кранового пути должны устанавливаться четыре тупиковых упора.

Обслуживание упора сводится к его правильному использованию и постоянному наблюдению за его состоянием, с этой целью необходимо проводить:

ежемесячный осмотр - проводит ответственный за содержание грузоподъемных кранов в исправном состоянии;

один раз в год проводится техническое обслуживание и освидетельствование без разборки - проводит ответственный за содержание

один раз в три года проводится техническое обслуживание - проводит ответственный за содержание грузоподъемных кранов в исправном состоянии;

Полное техническое освидетельствование с детальной разборкой - проводит специализированная организация один раз в 6 лет.

Упоры должны обеспечивать:

•гашение остаточной скорости крана;

•предотвращение схода крана с концевых участков кранового пути в аварийных ситуациях при отказе ограничителя передвижения крана или тормозов механизма передвижения крана;

•остановку крана с заданным замедлением;

•устойчивость крана при резком торможении от опрокидывания;

•не превышения нормативных нагрузок на строительные конструкции. Для ограничения передвижения грузоподъемных кранов в конце направляющих кранового пути должны устанавливаться четыре тупиковых упора.

Обслуживание упора сводится к его правильному использованию и постоянному наблюдению за его состоянием, с этой целью необходимо проводить:

ежемесячный осмотр - проводит ответственный за содержание грузоподъемных кранов в исправном состоянии;

один раз в год проводится техническое обслуживание и освидетельствование без разборки - проводит ответственный за содержание

один раз в три года проводится техническое обслуживание - проводит ответственный за содержание грузоподъемных кранов в исправном состоянии;

Полное техническое освидетельствование с детальной разборкой - проводит специализированная организация один раз в 6 лет.

Установка тупиковых упоров козлового крана

Модернизация грузоподъемных кранов — один из видов реконструкции, нацеленный на повышение КПД. Она включает в себя изменение технических характеристик, в том числе высоты подъема груза, пролета, рабочего вылета и т.д.

Существуют несколько типов модернизации:

1.Приведение техники в соответствие актуальным нормам. Грузоподъемные механизмы должны обладать достаточными характеристиками мощности и находиться в состоянии постоянной готовности к запуску. Механизмы проверяют, отмечают степень изнашивания, наличие ржавчины и других неполадок. По результатам диагностики составляют проект и выполняют его.

2.Уменьшение затрат на использование оборудования. Благодаря такого типа модернизации снижаются траты на ремонт грузоподъемных механизмов и потребление электроэнергии. В рамках мероприятий могут устанавливаться энергосберегающие детали и другие нововведения, при этом служебные параметры не меняются.

3.Повышение КПД. Подъемный кран оборудуют специальными деталями, позволяющими увеличить прочность некоторых элементов, безопасность использования механизма, КПД и прочие. Для проведения модернизации (реконструкции) крана необходима разработка проекта.

Существуют несколько типов модернизации:

1.Приведение техники в соответствие актуальным нормам. Грузоподъемные механизмы должны обладать достаточными характеристиками мощности и находиться в состоянии постоянной готовности к запуску. Механизмы проверяют, отмечают степень изнашивания, наличие ржавчины и других неполадок. По результатам диагностики составляют проект и выполняют его.

2.Уменьшение затрат на использование оборудования. Благодаря такого типа модернизации снижаются траты на ремонт грузоподъемных механизмов и потребление электроэнергии. В рамках мероприятий могут устанавливаться энергосберегающие детали и другие нововведения, при этом служебные параметры не меняются.

3.Повышение КПД. Подъемный кран оборудуют специальными деталями, позволяющими увеличить прочность некоторых элементов, безопасность использования механизма, КПД и прочие. Для проведения модернизации (реконструкции) крана необходима разработка проекта.

Модернизация, реконструкция и переоснащение козлового крана

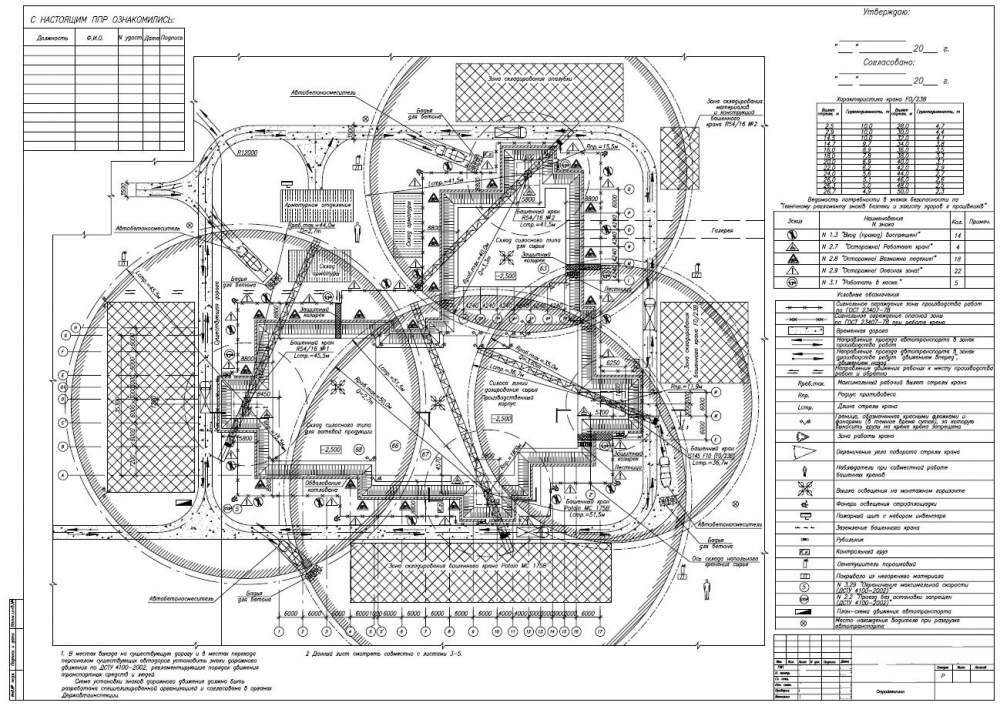

Проект производства работ (ППР) – это один из основных документов, описывающих применяемые решения для обеспечения работы производства и ее безопасности.

ППР устанавливает порядок инженерного оборудования и обустройства площадки, обеспечивает моделирование процесса, прогнозирование возможных рисков, определяет оптимальные сроки работ.

ППР представляет собой сброшюрованную книгу с чертежами, графиками, схемами, таблицами и текстом, а также печатью и подписью руководителя организации.

ППР содержит технологические решения и необходимые организационные условия выполнения работ.

В ППР детально рассматриваются следующие вопросы:

•Организация площадки

•Технология выполнения строительно-монтажных работ

•Требования к качеству выполняемых работ

•Календарные сроки производства работ

•Безопасность и охрана труда

•Пожарная безопасность

•Охрана окружающей среды.

ППР выполняет функцию согласования, то есть получения разрешения на производство работ у контролирующих государственных органов. В случаях когда ППР разрабатывается по требованию Заказчика, то получение разрешения на производство работ у Заказчика.

ППР устанавливает порядок инженерного оборудования и обустройства площадки, обеспечивает моделирование процесса, прогнозирование возможных рисков, определяет оптимальные сроки работ.

ППР представляет собой сброшюрованную книгу с чертежами, графиками, схемами, таблицами и текстом, а также печатью и подписью руководителя организации.

ППР содержит технологические решения и необходимые организационные условия выполнения работ.

В ППР детально рассматриваются следующие вопросы:

•Организация площадки

•Технология выполнения строительно-монтажных работ

•Требования к качеству выполняемых работ

•Календарные сроки производства работ

•Безопасность и охрана труда

•Пожарная безопасность

•Охрана окружающей среды.

ППР выполняет функцию согласования, то есть получения разрешения на производство работ у контролирующих государственных органов. В случаях когда ППР разрабатывается по требованию Заказчика, то получение разрешения на производство работ у Заказчика.

Разработка проекта производства работ козлового крана

Пуско-наладочные работы выполняются после завершения установки крана, затем он тестируется в статике и динамике.

Статическое испытание грузоподъемной машины производится для проверки прочности оборудования. Используется контрольный груз. Время проведения статических испытаний — 10 минут, груз поднимается на высоту 200-300 мм.

Динамическое испытание осуществляют в том случае, если результаты статического испытания удовлетворительны. Испытание производится с грузом, масса которого на 10% превышает грузоподъемность машины, и имеет цель проверить исправности механизмов ГПМ (грузоподъемной машины) и их тормозов.

Статическое испытание грузоподъемной машины производится для проверки прочности оборудования. Используется контрольный груз. Время проведения статических испытаний — 10 минут, груз поднимается на высоту 200-300 мм.

Динамическое испытание осуществляют в том случае, если результаты статического испытания удовлетворительны. Испытание производится с грузом, масса которого на 10% превышает грузоподъемность машины, и имеет цель проверить исправности механизмов ГПМ (грузоподъемной машины) и их тормозов.

Пусконаладочные работы по вводу в эксплуатацию козлового крана

Техническое обслуживание мостовых кранов включает:

•диагностику общего состояния грузоподъемного оборудования

•диагностику состояния механического оборудования

•проверку состояния тормозов

•проверку состояния тягового механизма

•диагностику состояния электрооборудования

•диагностику состояния аппаратов управления

•проверку состояния дополнительных устройств

•проверку грузоподъемного оборудования после технического обслуживания

•рекомендации по дальнейшей эксплуатации и обслуживанию

•диагностику общего состояния грузоподъемного оборудования

•диагностику состояния механического оборудования

•проверку состояния тормозов

•проверку состояния тягового механизма

•диагностику состояния электрооборудования

•диагностику состояния аппаратов управления

•проверку состояния дополнительных устройств

•проверку грузоподъемного оборудования после технического обслуживания

•рекомендации по дальнейшей эксплуатации и обслуживанию

Техническое обслуживание козлового крана

Вне зависимости от типа крана и выбранного способа монтажа кран тестируется в статике и динамике.

В соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» статическое испытание грузоподъемной машины производится нагрузкой, масса которой на 25% превышает ее грузоподъемность. Целью - проверка прочности оборудования, контрольный груз для испытания крана необходим. Время проведения статических испытаний — 10 минут, груз поднимается на высоту 200-300 мм.

Динамическое испытание осуществляют в том случае, если результаты статического испытания удовлетворительны. Испытание производится с грузом, масса которого на 10% превышает грузоподъемность машины, и имеет цель проверить исправности механизмов ГПМ (грузоподъемной машины) и их тормозов.

В соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» статическое испытание грузоподъемной машины производится нагрузкой, масса которой на 25% превышает ее грузоподъемность. Целью - проверка прочности оборудования, контрольный груз для испытания крана необходим. Время проведения статических испытаний — 10 минут, груз поднимается на высоту 200-300 мм.

Динамическое испытание осуществляют в том случае, если результаты статического испытания удовлетворительны. Испытание производится с грузом, масса которого на 10% превышает грузоподъемность машины, и имеет цель проверить исправности механизмов ГПМ (грузоподъемной машины) и их тормозов.

Статические и динамические испытания козлового крана

Даже в разобранном виде крановое оборудование представляет собой набор крупногабаритных металлоконструкций и механизмов.

В большинстве случаев для транспортировки кранов используются еврофуры грузоподъемностью 20 тонн. При этом транспортное средство обязательно должно иметь возможность верхней загрузки.

На дальние расстояния и в труднодоступные районы перевозка мостовых кранов осуществляется с помощью железнодорожного транспорта. В этом случае для доставки груза на станцию используется тягач, оборудованный полуприцепом с возможностью верхней загрузки. Таким же способом проводится транспортировка крана со станции назначения к месту монтажа оборудования.

В большинстве случаев для транспортировки кранов используются еврофуры грузоподъемностью 20 тонн. При этом транспортное средство обязательно должно иметь возможность верхней загрузки.

На дальние расстояния и в труднодоступные районы перевозка мостовых кранов осуществляется с помощью железнодорожного транспорта. В этом случае для доставки груза на станцию используется тягач, оборудованный полуприцепом с возможностью верхней загрузки. Таким же способом проводится транспортировка крана со станции назначения к месту монтажа оборудования.

Перебазировка козлового крана

Восстановление, ремонт и замена опорно-поворотного устройства (ОПУ) позволяет вернуть неисправной спецтехнике её былую производительность и надёжность.

Для проведения диагностики ОПУ с целью выявления дефектов и причин неработоспособности необходимо провести работы по демонтажу крана вплоть до поворотной платформы. Далее на основании заключения принимается решение о ремонте (восстановлении) или замене опорно-поворотного устройства.

Подготовка к работе и монтаж устройства: опора должна устанавливаться на обработанных поверхностях рам, снабженных центрирующими проточками.

Перед установкой необходимо полностью очистить все посадочные поверхности от заусенцев, остатков краски и т.п.

Посадочные поверхности должны быть сухими и очищенными от смазки. Опора крепится с помощью болтов с предварительным натягом. При установке опоры должно быть обеспечено надежное стопорение от самоотвинчивания. После установки ОПУ производится монтаж крана и его испытание.

Для проведения диагностики ОПУ с целью выявления дефектов и причин неработоспособности необходимо провести работы по демонтажу крана вплоть до поворотной платформы. Далее на основании заключения принимается решение о ремонте (восстановлении) или замене опорно-поворотного устройства.

Подготовка к работе и монтаж устройства: опора должна устанавливаться на обработанных поверхностях рам, снабженных центрирующими проточками.

Перед установкой необходимо полностью очистить все посадочные поверхности от заусенцев, остатков краски и т.п.

Посадочные поверхности должны быть сухими и очищенными от смазки. Опора крепится с помощью болтов с предварительным натягом. При установке опоры должно быть обеспечено надежное стопорение от самоотвинчивания. После установки ОПУ производится монтаж крана и его испытание.

Замена опорно-поворотного устройства

Получите консультацию по услугам

Оставьте ваши данные, мы свяжемся с вами и решим, чем сможем помочь

Получите консультацию по услугам

Оставьте ваши данные, мы свяжемся с вами и решим, чем сможем помочь

Более 100 проектов реализовали

за последние 5 лет

за последние 5 лет

Посмотрите самые интересные из них

Более 100 проектов реализовали

за последние 5 лет

за последние 5 лет

Посмотрите самые интересные из них

грузоподъемность нетто, т:

главного подъема 32

вспомогательного подъема -

высота подъема, м 14

пролет крана, м 32

вылет консолей рабочий, м 12/16

база крана, м 12,0

Выполнение работ в г. Мирном по монтажу крана козлового (Производитель - Троицкий Крановый Завод)

КК2-К-32-32-(12/16)-14-А5-380-У1. 2020г.

КК2-К-32-32-(12/16)-14-А5-380-У1. 2020г.

Грузоподъемность (мах): главный подъем – 32тн

Вспомогательный – 8тн

Максимальная высота подъема: главного крюка – 10м

Вспомогательного крюка – 10м

Пролет – 32м

Вылет консоли – 8м

Кол-во консолей – 2шт

Перевозку крана осуществлял сам Заказчик, поэтому бригаде пришлось выезжать сначала на один объект на демонтаж, а после перебазировки крана - на второй объект на монтаж. Демонтаж и монтаж проводились в сжатые сроки с применением автокранов большой грузоподъемности. Все это было осложнено дефицитом спецтехники такого уровня в регионе и ее загруженностью, что требовало четкой слаженности работ и планированием сроков их выполнения. К тому же, в связи с режимностью объектов, допуск лиц был ограничен и все работающие проходили тщательную проверку служб безопасности предприятий. 2019г.

Вспомогательный – 8тн

Максимальная высота подъема: главного крюка – 10м

Вспомогательного крюка – 10м

Пролет – 32м

Вылет консоли – 8м

Кол-во консолей – 2шт

Перевозку крана осуществлял сам Заказчик, поэтому бригаде пришлось выезжать сначала на один объект на демонтаж, а после перебазировки крана - на второй объект на монтаж. Демонтаж и монтаж проводились в сжатые сроки с применением автокранов большой грузоподъемности. Все это было осложнено дефицитом спецтехники такого уровня в регионе и ее загруженностью, что требовало четкой слаженности работ и планированием сроков их выполнения. К тому же, в связи с режимностью объектов, допуск лиц был ограничен и все работающие проходили тщательную проверку служб безопасности предприятий. 2019г.

Демонтаж и Монтаж крана козлового МККС32 (Производитель Балткран) на угледобывающих предприятиях – шахтах в Кемеровской области.

Грузоподъемность -32тн

Пролет – 32м

Высота подъема – 12м

Кран длительное время был в эксплуатации, поэтому потребовалось его обследование на предмет дефектов и неисправностей. По согласованию с Заказчиком, был произведен ремонт электрооборудования и приведение его в соответствие с электрической схемой.

Пролет – 32м

Высота подъема – 12м

Кран длительное время был в эксплуатации, поэтому потребовалось его обследование на предмет дефектов и неисправностей. По согласованию с Заказчиком, был произведен ремонт электрооборудования и приведение его в соответствие с электрической схемой.

Демонтаж и Монтаж крана козлового МККС32 (Производитель Балткран) на угледобывающих предприятиях – шахтах в Кемеровской области.

Преимущества работы с ГК СИБУС

Работаем на особо опасных объектах

Состоим в реестре СРО с допуском на особо опасные объекты

Выполним в срок

Выполним проекты и подберем поставщиков в соответствии со сроками, указанными в договоре

Работаем с любыми формами организаций

Работаем как с коммерческими, так с государственными структурами, а также по любым формам тендерного участия

Преимущества работы с ГК СИБУС

Работаем на особо опасных объектах

Состоим в реестре СРО с допуском на особо опасные объекты

Выполним в срок

Выполним проекты и подберем поставщиков в соответствии с требуемыми заказчиком сроками

Работаем с любыми формами организаций

Работаем как с коммерческими, так с государственными структурами, а также по любым формам тендерного участия

Различные условия оплаты

По типовым тендерным условиям, а также гибкое индивидуальное согласование

Мобильность

У нас есть специализированные бригады для реализации проектов в любом регионе РФ

Даем гарантию

Даем гарантию на ремонт и оборудование от 1 года*

*при соблюдении правил эксплуатации

*при соблюдении правил эксплуатации

Мы всегда на связи

Если у вас остались вопросы, заполните заявку, и мы свяжемся с вами

Нажимая на кнопку "Получить консультацию", Вы даете свое согласие на обработку персональных данных и получение рекламных рассылок, а также подтверждаете, что ознакомились с условиями Соглашения на обработку персональных данных и Согласия на получение рассылки.

Мы всегда на связи

Если у вас остались вопросы, заполните заявку, и мы свяжемся с вами

Нажимая на кнопку "Получить консультацию", Вы даете свое согласие на обработку персональных данных и получение рекламных рассылок, а также подтверждаете, что ознакомились с условиями Соглашения на обработку персональных данных и Согласия на получение рассылки.